Vous en avez entendu parler sur nos réseaux depuis un moment, nous vous expliquons concrètement ce qu’est la réalité étendue (XR) : les outils, le matériel utilisé, et les techniques spécifiques de travail. Voici tout ce que vous devez savoir pour passer de la XR à l’objet en verre.

Avant de commencer, savez-vous réellement ce qu’est la XR ? La XR, qui signifie extended reality – réalité étendue, est un terme générique regroupant les technologies immersives, englobant différentes notions : la VR (réalité virtuelle), RA (réalité augmentée) et la MR (réalité mixte). Concrètement, la XR est une technologie qui permet de combiner l’environnement physique réel, avec des éléments virtuels en offrant une expérience immersive.

Depuis 2022, le Cerfav offre aux apprenti·e·s la possibilité de suivre, sur l’année, le module de formation « accompagnement créatif – technologies XR », donné par Servane Blat. La formatrice et artisane, experte de la pâte de verre, propose une médiation autour de la VR pour mettre en avant le verre sous un angle neuf.

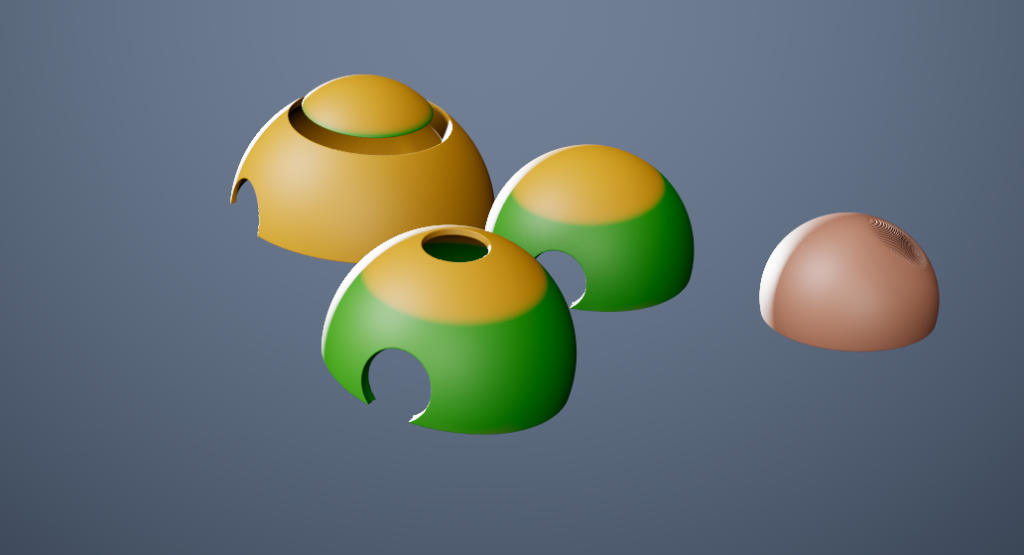

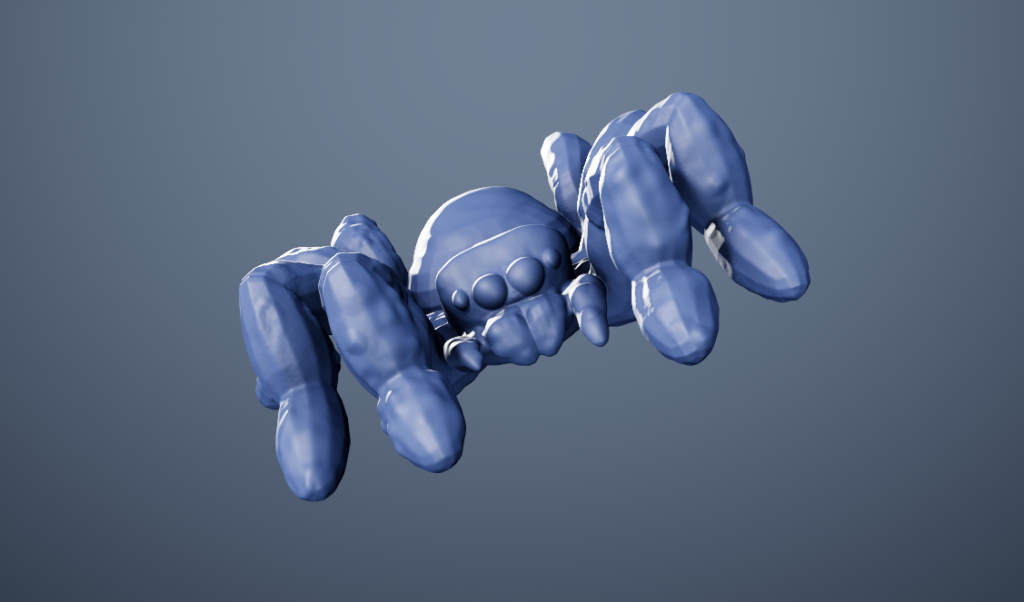

Modélisation VR de la pièce

Pour commencer, le·a concepteur·trice modélise la pièce en 3 dimensions, sur un logiciel de modélisation qui offre un espace de travail en VR pour réaliser des sculptures en 3D. Ce logiciel gère principalement de la sculpture organique (formes irrégulières, asymétriques et sinueuses, souvent associées au monde naturel), à la différence des formes géométriques. Le verre à chaud réagit de façon organique, tandis qu’à froid, il réagit plutôt de façon géométrique.

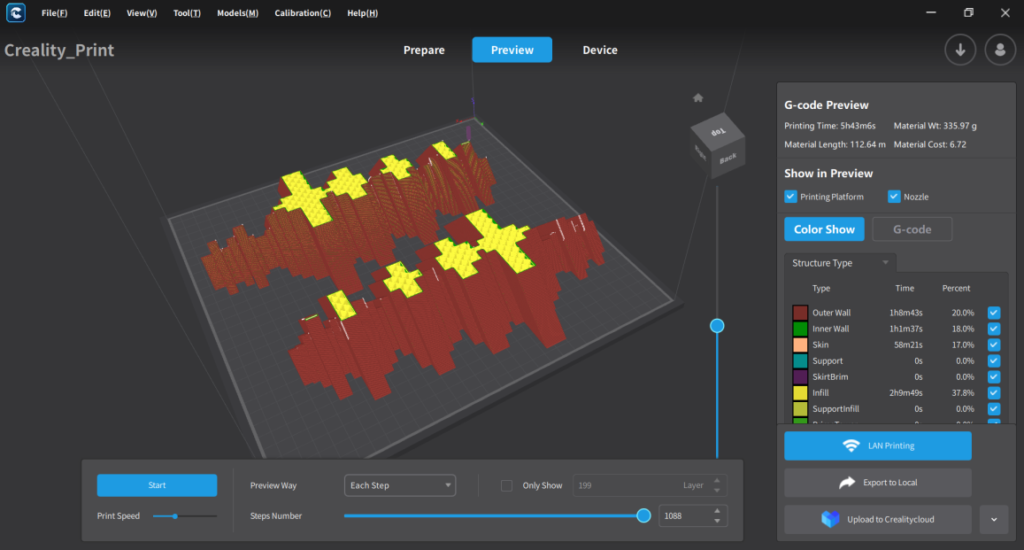

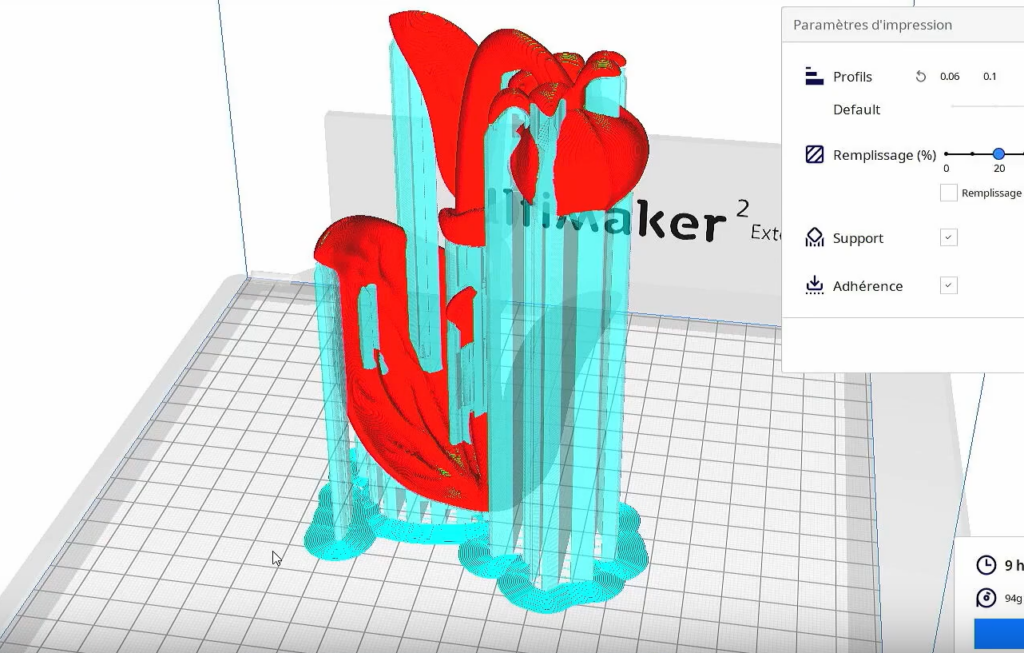

Passage au Fablab

Dans le contexte de la XR, le FabLab permet passer concrètement du modèle virtuel à l’objet réel :une fois que la modélisation en 3D est finalisée dans le logiciel de réalité virtuelle, le fichier est exporté dans un format universel compatible avec les imprimantes 3D (OBJ ou STL).

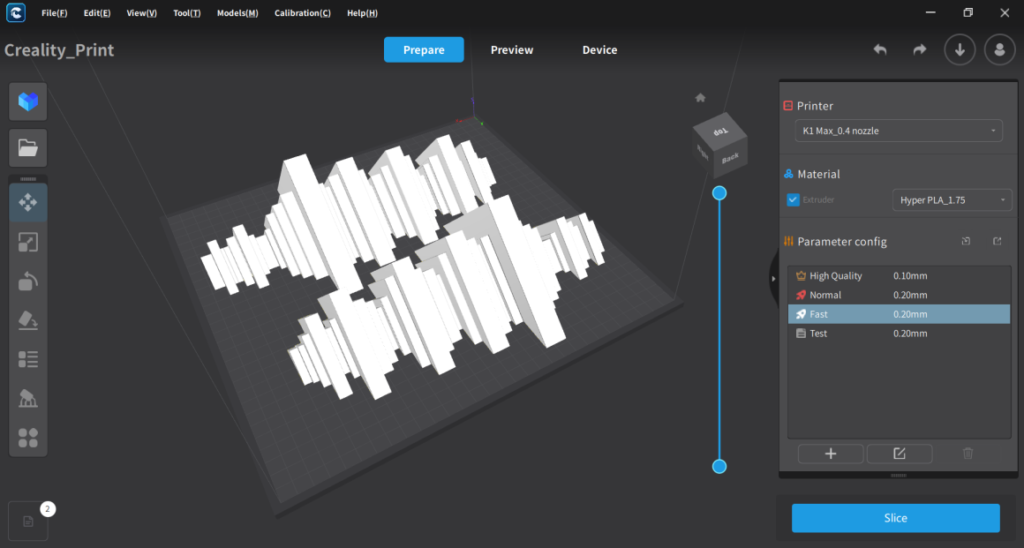

Ensuite, un logiciel de FAO (Fabrication Assistée par Ordinateur) est utilisé pour préparer le fichier pour l’impression. Ce logiciel génère un fichier code pour l’étape du slicing, c’est-à-dire la séparation étage par étage de l’impression.

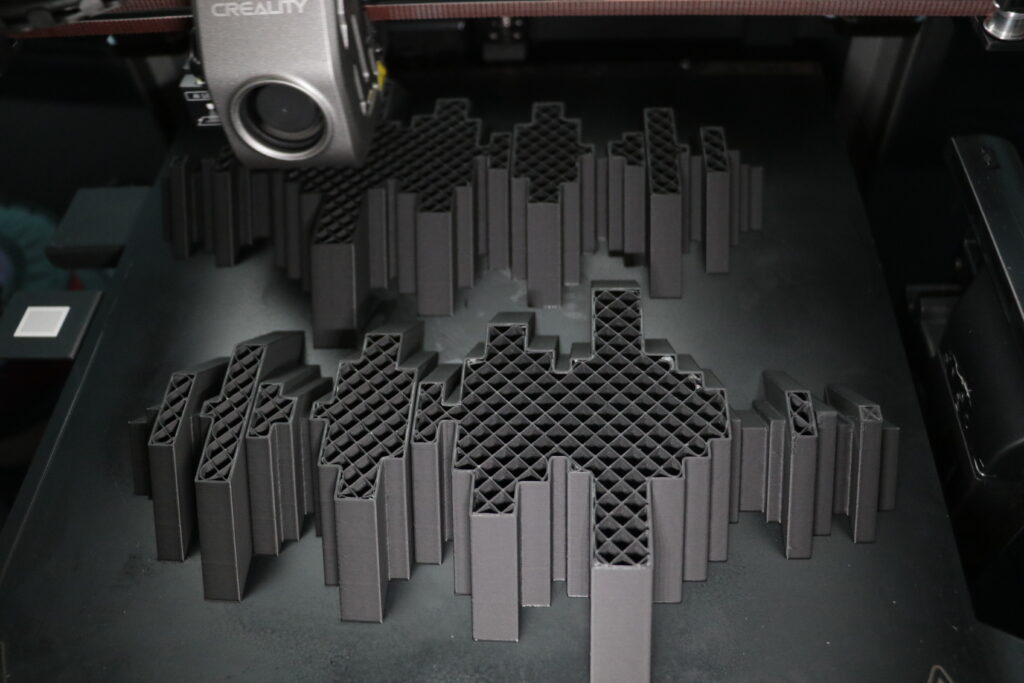

Puis il est temps de lancer l’impression, elle se fait généralement avec du plastique PLA, un matériau biodégradable.

Une fois la pièce imprimée, on la récupère du plateau de l’imprimante et on procède au post-traitement, qui consiste à enlever les supports d’impression, poncer et apporter les finitions nécessaires en fonction du projet. La pièce en PLA peut ensuite servir de maître modèle pour la fabrication d’un moule en plâtre réfractaire ou en silicone, ou encore comme gabarit pour faciliter le travail.

Travail de la pièce en verre

Viens alors l’étape du travail de la pièce en verre. Prenons pour exemple la pâte de verre. Deux options sont possibles :

- L’objet imprimé en 3D est utilisé comme maître modèle : on vient mouler un plâtre réfractaire autour de la pièce en PLA qu’on fera ensuite « fondre » en utilisant un four sous hotte filtrante, pour obtenir une contre-forme dans le moule en plâtre.

- Ou on réalise un moule élastomère, autour de l’impression 3D ce qui permet d’en tirer des cires, et ensuite de procéder classiquement aux méthodes de la pâte de verre (moulage en plâtre réfractaire, décirage et cuisson du verre).

Enfin, en étape finale, nous retrouvons le décochage (qui consiste à enlever le plâtre autour de la pièce), ainsi que le parachèvement de la pièce en verre (techniques de finition de la pièce : polissage, sablage … pour donner l’aspect voulu, qu’il soit lisse, brillant ou mat).

La XR constitue un réel avantage pour l’art du verre, car elle permet d’ancrer l’artisanat dans l’ère de la conception numérique. Elle apporte une aide précieuse dans la façon de travailler le processus de conception grâce à une visualisation complète et sous différents angles de l’objet.

Avis aux amateurs qui souhaitent se lancer dans l’expérience de la XR, il est recommandé d’avoir une bonne perception des volumes et des compétences d’adaptation pour maîtriser les logiciels utilisés. Alors, à vos manettes !